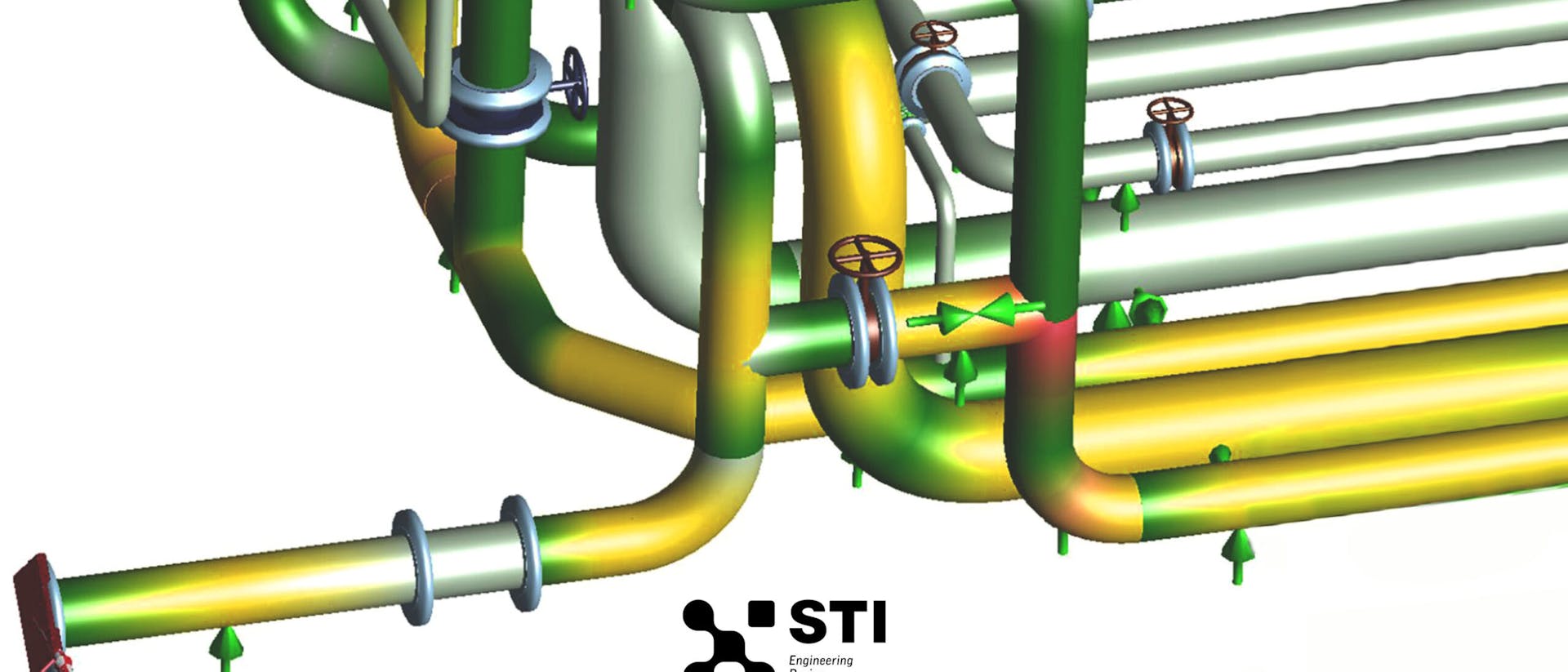

Piping Stress Analysis

Nei sistemi di tubazioni, quando le forze in gioco sono elevate, condizione frequente in impianti che presentano alte temperature e pressioni, diametri importanti, materiali particolari, ecc., risulta fondamentale predire eventuali situazioni di overstress e/o overload. In questi casi non è possibile avvalersi di un’analisi manuale ma occorre effettuare un calcolo computerizzato.

Non tenerne conto, infatti, può comportare conseguenze molto gravi, quali rotture, sostituzione precoce di componenti, manutenzione extra. Lo scopo di questa analisi è garantire l’integrità strutturale e mantenere la funzionalità del sistema in tutte le fasi operative e non della sua vita utile. Tipici problemi causati dalla mancanza di una Stress Analysis dedicata possono essere:

Deformazioni e/o rotture

Usura dei cuscinetti pompe

Microfratture alle giunzioni di ugelli, serbatoi, ecc.

Leaking delle flange

La Piping Stress Analysis è strettamente legata al layout dei sistemi di tubazioni e alla posizione e tipologia dei supporti/vincoli. Il layout del piping deve essere realizzato considerando i requisiti dello stress e di sopportazione, sufficiente flessibilità per l’espansione termica, routing adeguato affinché vengano utilizzati supporti semplici ed economici, dilatazioni controllate, cc.

Si iterano le soluzioni seguendo uno schema ben determinato che segue la logica del minor costo, passando da nuove configurazioni di arrangiamento fino all’introduzione di componenti speciali quali supporti elastici e compensatori di dilatazione.

Input di Analisi

Il primo compito di chi effettua una piping stress analysis è riportare fedelmente nel software le caratteristiche e il routing delle linee. In accordo ai dati di progetto, vengono inserite le proprietà delle tubazioni, dei fluidi, dell’isolamento e dell’ambiente in cui verrà realizzato l’impianto. In questo modo il programma può simulare correttamente il comportamento dei tubi in termini di carichi flessionali, torsionali e peso, tenendo conto della geometria e dei fattori di intensificazione degli sforzi (SIF) dovuti alla presenza di curve, Tee, Olet, Valvole, ecc..

Un altro passo fondamentale prima di effettuare l’analisi vera e propria è quello di identificare ed impostare i differenti casi di carico agenti sul sistema.

Il progettista analizza e combina separatamente gli effetti dovuti alla temperatura, alla pressione e al peso oltre che i carichi occasionali dovuti a vento e sisma. Per il dimensionamento e la progettazione poi si considera il caso più gravoso tra quelli considerati.

Prima di realizzare la verifica finale sul sistema occorre valutare correttamente i supporti e il vincolo che essi esplicano. Il supporto infatti, qualunque esso sia, influenza pesantemente lo stress della linea.

Il suo dimensionamento ed il suo posizionamento è pertanto indispensabile per una corretta verifica di stress.

Con la guida degli standard di progettazione ci si assicura di aver rispettato tutti i criteri relativi al posizionamento. (span massimo tra un appoggio e l’altro, distanza dalle curve, distanza dai bocchelli delle apparecchiature, ecc.)

Output di Analisi

A questo punto si estraggono e analizzano i report di calcolo generati. Diversi sono i valori da controllare per assicurarsi che la verifica abbia avuto buon fine e per capire eventualmente dove andare ad agire:

Tensioni al di sotto degli ammissibili indicati dalla ASME B31.3 e altre normative considerate

Carichi sui supporti (reazione vincolare e spostamento)

Carichi agenti sui bocchelli delle apparecchiature

Laddove questi valori non siano rispettati si agisce in vario modo: per ridurre le tensioni si fornisce al sistema maggiore flessibilità creando loops e tratti aggiuntivi ma inseguendo il giusto trade off; un’eccessiva flessibilità, infatti, può portare a costi aggiuntivi, ridotta resistenza ai carichi occasionali, aumento delle vibrazioni o caduta di pressione.

Per i supporti, una volta definita la tipologia (scarpetta, palina, dummy leg, ecc.) si consultano raccolte standard generalmente fornite dai clienti. Tali raccolte indicano i carichi massimi sostenuti da un determinato supporto e qualora essi siano inferiori a quelli calcolati si provvede ad aumentare le dimensioni del supporto o a progettarne uno speciale adatto alle sollecitazioni in gioco.

Soltanto quando tutti i parametri (comprensivi di coefficienti di sicurezza) sono rispettati si può quindi procedere alla realizzazione di un report di calcolo.

Tale documento contiene tutti i dati di input considerati nel calcolo, le normative seguite e le informazioni principali delle linee analizzate. Vengono indicati i punti più sollecitati e la percentuale di stress rispetto a quella ammissibile.

In allegato possono forniti degli sketches isometrici con la posizione e la tipologia dei supporti e un calculation report di dettaglio contenente i valori di carico e spostamento per ogni singolo nodo (vincolo, curva, fitting) presente nel sistema.

STI Engineering, grazie al suo approccio multidisciplinare, può vantare la capacità di gestire situazioni anche molto complesse gestite nell’ambito Oil&Gas, essendo in grado di annoverare l’attività di Piping Stress Analysis tra le skills dei suoi team di progettazione.

Ti è piaciuto questo articolo? Seguici per altri contenuti.